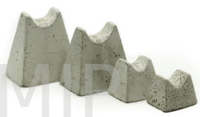

Фиксатор защитного слоя арматуры из бетона (бетонные косточки или бетонные сухарики) обеспечивает защитный слой в вертикальной плоскости - между арматурой и опалубкой, в горизонтальной плоскости - между арматурой

-

Преимущества бетонных фиксаторов арматуры

Бетонные фиксаторы

Пластиковые фиксаторы

Ограничения Ø арматуры

нет

+

да

-

Ограничение по нагрузки

нет

+

да

-

Ветровые нагрузки

нет

+

да

-

Деформация

нет

+

да

-

Температура ограничения

нет

+

да

-

Размягчается

нет

+

да

-

Замерзает

нет

+

да

-

ОСНОВНЫЕ ВАЖНЫЕ ПРЕИМУЩЕСТВА

Огнестойкость

да

+

нет

-

Правильная форма

да

+

нет

-

Однородный материал

да

+

нет

-

Расход фиксаторов

Расход на 1 м2

2 шт

+

8 шт

-

Расход на 1000м2

2000 шт

+

8000 шт

-

Ограничения Ø арматуры

Фиксаторы арматуры из бетона используются с любым диаметром арматуры не зависимо от защитного слоя, могут фиксироваться проволокой которая идет в комплекте и является неотъемлемой частью фиксатора, ее не надо вставлять или делать дополнительные манипуляции, особенно это важно когда ты находишься на высоте или в морозную погоду.

Пластиковые фиксаторы ограничены по диаметру арматуры, защитный слой связан с диаметром арматуры, чем меньше защитный слой, тем меньше диаметр арматуры, на который можно одеть фиксатор. Если фиксатор из пластика предназначен для арматуры от 20мм и выше, то это отражается на стоимости пластикового фиксатора, она запредельна. Так же, чем больше защитный слой, тем хрупче фиксатор.

Ограничение по нагрузки

Фиксатор бетонный выдерживает большие нагрузки, так как марка бетона фиксатора В45-В50. Это очень важно, так как фиксаторы выдерживают двойную тройную сетку или больше из любого диаметра арматуры и с любым количеством строителей сверху. Строители спокойно перемешаются при монтаже арматурного каркаса и приеме бетонной смеси.

Пластиковые фиксаторы ломаются, прогибаются, падают и.т.д. Рабочим приходится их менять, поправлять, добавлять и быть аккуратными. Это влияет на сроки и увеличение затрат на дополнительные фиксаторы и соответственно увеличения фонда заработной платы.

Ветровые нагрузки

Фиксаторы бетонные не сдуваются ветром, не разлетаются по объекту.

Очень часто на строительной площадке мы видим пластиковые фиксаторы, которые сдуло ветром при монтаже плиты перекрытия, и они втоптаны в грунт, ветер разносит их по всей строительной площадке, чем наносит материальный ущерб.

Деформация

Бетонные фиксаторы арматуры не подвержены деформации, они стабильны при любых нагрузках в пределах разумного, при продолжительном хранении становятся только прочнее, при любых погодных условиях, при производстве на заводе.

Фиксаторы арматуры из пластмассы деформируются в летний период времени, становятся мягкими, теряют форму, при хранении на улице подвержены воздействию ультрафиолета, становятся хрупкими разрушению? Зимой теряют эластичность, ломаются.

При производстве дают усадку в зависимости от материала, из которого они произведены. Это влияет на точность защитного слоя. Очень часто защитный слой не совпадает с заявленным.

Деформируются при увеличении нагрузки. При значительной нагрузке количество пластиковых фиксаторов на м2 увеличивается, что влияет на сметную стоимость.

Фиксаторы из пластмассы при возникновении пожара начинают плавится и выгорают, открывая прямой путь огня к арматуре.

Правильная форма – Фиксаторы арматуры из бетона имеют правильную форму, которая соответствует главным функциям фиксаторов арматуры (защита от агрессивной среды и огня)

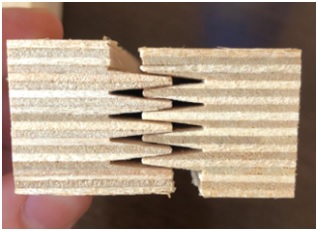

Очень часто производители пластиковых фиксаторов, разрабатывая формы, забывают о назначении данного изделия. Приведу пример. Фиксаторы горизонтального применения сделаны таким образом, что образуют пустоты, через которые поступает влага, которая разрушает арматуру. Они сделаны таким образом, что бетонная смесь не заполняет фиксатор и под ним образуется пустота. Есть такие фиксаторы в виде трубки, арматура укладывается сверху, закрывая путь бетонной смеси и вода поднимается по трубке прямиком к арматуре, а отсюда ржавчина и тд.

Экономическое обоснование:

Обычный пластиковый фиксатор 20мм р*10шт/м2 = 10р/м2

Бетонный фиксатор 20мм 1,4р*3шт/м2= 4,20р/м2

Умножаем на стандартную плиту в 1000м2 * 20 этажей = получаем 200 000р (плюс 10% на брак и отходы в производстве работ) против 84 000 = ЭКОНОМИЯ БОЛЕЕ 100 000 РУБЛЕЙ!

Чем выше толщина защитного слоя и больше диаметр арматуры, тем больше составит выигрыш бетонных фиксаторов против пластиковых.

Экономия 58%! Без учета брака пластиковых фиксаторов, без учета сломанных при монтаже пластиковых фиксаторов, без учета скорости монтажа, удобства в производстве работ и других преимуществ.

и основанием, в качестве основания может быть (бетонная подготовка, сыпучий, нестабильный или утрамбованный грунт, песок, щебень, а также утеплитель – пенополистирол, экструдированный пенополистирол, минеральная вата).